職場の強みとなる"5S"の考え方(前編)

2017年5月10日

中小企業診断士 河合初雄

「5S」といえば、「安全第一」や「良い品を安く早く」などに並ぶ日本の工場等に掲げられ、見かけることの多いスローガンとして有名です。

「5S」とは、「職場の管理の前提となる整理、整頓、清掃、清潔、しつけについて、日本語ローマ字表記で頭文字をとったもの」(JIS z 8141-5603)です。 「5S」の出来具合を見れば、職場内で、日々の基本的な管理がどれほど行き届いているのかを伺える重大なバロメーターだと考えられています。

日本では、古く戦前から工場での「整理整頓」を規律維持と生産性向上等の観点から重視してきました。

戦後の高度経済成長期までには、IEやTQC、トヨタ生産方式等の理論が日本の製造業界に定着しましたが、その過程で「5S」の原形も形作られ、日本の製造業の発展に寄与してきたと考えられています。

「5S」は、特に管理者の視点からは、「するといい事がある」というよりは、「しないといけない」ものであり、ややもすると、「して(できて)当たり前」と考えられる傾向があります。

実際に、「5S」ができていないことによるデメリットとして、①事故・けが・病気の原因となってしまう。②品質クレームの多発、③工場内外の環境悪化、④生産効率の低下、⑤作業スペースのムダが発生、 ⑥在庫過多が発生、⑦人材育成・管理の遅れの原因となる、などが上げられ、工場の強みを阻害し、コスト増加の原因となる要因となってしまうことは明らかであると言えます。

こうした分かりやすいデメリットが先行することで、現場の実情に合わない強制を伴う「5S」や、 チェック時だけに行われる形式的な「5S」等から、現場に浸透せず、効果が表れない。という状況にお悩みの経営者様は少なくありません。

そもそも5Sは、立場を問わず、誰しも必要だと感じてはいるのですが、しかし現状を見ていないというのが、少なからぬ現場の実情でしょう。 考えられる要因として、日々の業務に追われてしまっていたり、他の人がやってくれるだろうという意識が先行してしまうと、よりこうした事態に陥りやすいのかと思います。

だからこそ「5S」の定着を目指す場合には、トップが最初に「5S」を行うことによるメリットに目を向け、自社独自の目的を打ち出す必要があります。 まず、会社が5S強化を行う目的の明確化し、目的が決まれば次に目標とする基準の設定とエリア毎の責任者の選任を行います。

今回は5Sの導入の進め方、考え方のポイントを述べていきたいと思います。

5Sは、①整理→②整頓→③清掃→④清潔→⑤しつけ の順に進めていくのが、セオリーであるとされています。

この中で、特に重要なのは、「整理」です。ものが少なくなることで、圧倒的に「片付けやすく(整頓)」、「掃除しやすい(清掃)」状態を作り出すことができるからです。 最初は、現場がこまめに①~③を実施する状態を作り出すことから始めると良いでしょう。

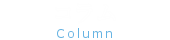

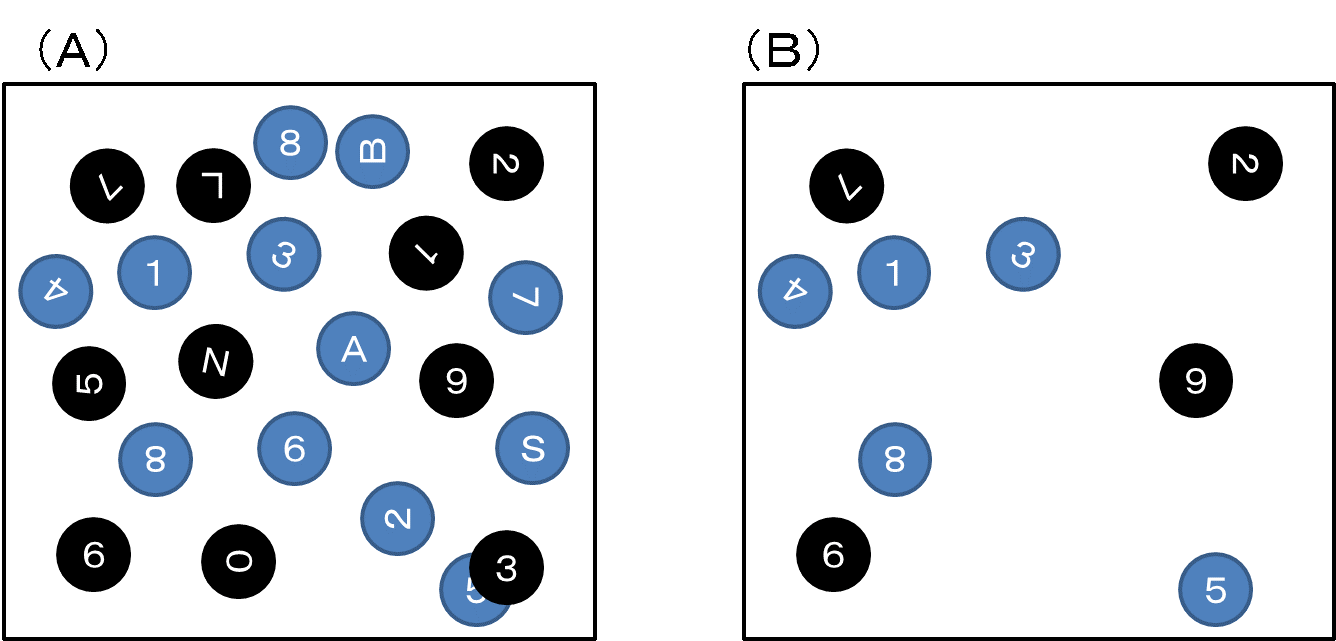

下の図A図とB図を見て、それぞれの図の中から数字の「5」を探してみてください。

どちら図で「5」が早く見つかりましたか?

恐らく、右のBだと思います。違いは、文字の総数だけですが、やはり数が少ない方が物は見つけやすくなります。 つまり、下記に示す通り、5Sによって狙う効果を高めるためには、およそどのような目的であれ、「整理」に注力することが、効果を高める上で重要です。

「5S」スタートアップに際しては、①整理から③清掃を最初に徹底的に行います。以降は、基準を守りながら、こまめに整理整頓+清掃を行う習慣を付けるようにしましょう。

次回「5Sに縛られない職場(後編)」では、整理整頓清掃のそれぞれの要点を説明します。

戻る