"強い工場"を造る戦略とは

2017年4月19日

中小企業診断士 河合初雄

今回のコラムのテーマは、"強い工場を造る戦略"です。このテーマを見る限り、製造業を対象としているように感じるかも知れません。 しかし、実際には、全ての業種の企業で活用可能な内容となっています。

扱っている内容は、ものづくり企業にとっては、日常的に考え、実践しているもので、目新しいものではないかも知れません。 むしろ、今までこういった戦略の考え方に触れてこなかった”ものづくり企業ではない企業”が活用すべきものです。

では、ここから"強い工場を造る戦略"について、順を追って説明していくことにします。

"強い工場を造る戦略"とは次の3つの要素を備えていなければなりません。

①競合他社との「違い」を生み出すことができる。

②生み出された「違い」が競合よりも優れていると、顧客から認められる。

③生み出された「違い」の長所に気付いた競合他社がマネしようとしても簡単にはマネすることができない。

だとすると、ものづくりの場合は、製品を通して「違い」を生み出し、お客様から優れていると実感してもらうことが戦略的であるということになり、御社の強みであるということになるでしょう。

「違い」は、一般に「QCD」という観点で考えていきます。

「Q」とは品質(Quality)のことで、仕様との一致度、性能、機能、耐久力をはじめ、 イメージの良さや外見、見栄え、信頼性、整備性といった様々な観点から捉えることができます。

「C」はコスト(Cost)で、ムダがなく、効率の良さを表します。

「D」は納期・数量(Delivery)で、お客様の欲しいものを、欲しいときに、欲しい量を提供できているかを表します。

ものづくりでは、売れるものだけを作ることが最重要なテーマであるため、「Q」と「C」を意味のあるものにする上でも最も重要な観点だといえます。

経営者は、競合の動向や顧客の要望、そして社内のスキル、材料、技術、材料といったリソースを考えて、少しでも価値のある「違い」を実感してもらえる「QCD」を決定します。

決定した「QCD」通りの製品を安定して生み出せる「流れ」を作り込むことを生産戦略といいます。

生産戦略の第一歩は、「正常な流れ」を決めることです。正常を決めることで、異常がはっきりとし、管理や改善のポイントは浮き彫りになっていきます。

「正常な流れ」は、誰が(作業者・担当者)、何を(材料)、どのように(機械・材料)で加工を行うのかを決定し、狙い通りの「QCD」を安定して作る仕組みを作ることで得られます。 このとき、重要なのは「どのように」の中で、ポイントとなる工程、手順やチェックポイントを明らかにすることです。

この仕組みを明文化したものは「標準作業」などといわれる手順となります。

「標準作業」を決めたら、これを経営者様はじめ管理・監督者の方が見ただけで、正常化か異常かの判別ができ、 また「標準作業」以外の方法では加工できない仕組みの整備を推進していくことで、安定的な生産体制を築きます。

後は、会社全体で「標準作業」を自律的に高め、磨き上げていくための仕掛けを組織に埋め込むことで、自然に「違い」を生み出し続けられる戦略的で強い工場に育っていくことでしょう。

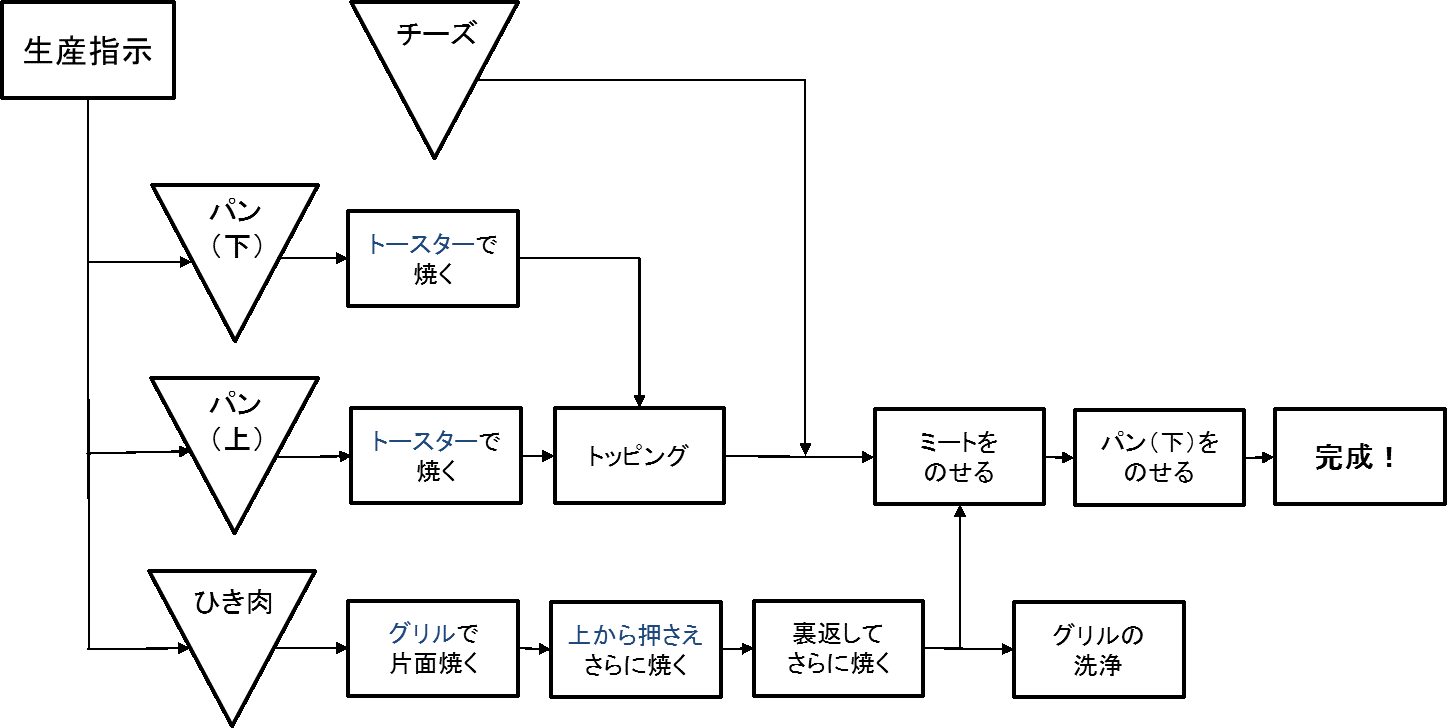

バーガーショップを例として説明します。

QCDはこのようになります。

Q(品質):100gのハンバーグ100gとチーズ1枚をトッピングし、80gのパン(上下)2枚をサンドイッチする。

C(コスト):アルバイトの方1名が数十円の材料を調理する。

D(納期):ご注文を受けて、1分以内で提供する。

そして、「標準作業」はこのようになります。

(誰が)アルバイトの方1名が

(何を)ひき肉、チーズ、パン(上用・下用)

(どのように)下図参照

【標準作業のフロー】

後は、この材料が切れず、絶え間なく手順通りに作業が行われている「正常な流れ」であることを、監督者の私が後ろから見るだけで分かるようにすることや、 アルバイトの方が、ひき肉を上から押さえなかった場合は機械が停止したり、焼き時間をオーバーした場合には、音と光で知らせる等の仕掛けを導入することで、 より「正常な流れ」が続くようになる工夫をこらしたりと、無理なく「正常な流れ」が維持される仕組みを導入します。

非常に大雑把ながら、このような手順で戦略を考えていきます。

ただし、生産戦略を現場に落とし込む際に一番留意したいこととして、現場にとって、継続できるかどうか?という観点です。 作業員も人ですから、疲れたり、慣れたりしてくると、だんだんと自分にとって楽な方法を取ってしまいやすいのも事実です。

特に上から与えられた方法が必ず実行される。または経営者自身が指示したことは必ず指示通りに行われる、 という前提で現場に落とし込むと、せっかくの「標準作業」や「改善提案制度」も十分な成果を生み出しません。 こうした管理や改善が上手くいかないケースも残念ですが、往々にして見受けられます。

ともあれ、「トヨタ生産方式」に代表される日本の生産管理理論は、世界でも最高水準の成果を生み出しています。 ものづくりの企業様だけでなく、小売業、卸売業、サービス業などのものづくり以外の企業様につきましても、まずは御社の事業にこうした生産戦略の考え方をあてはめてみてはいかがでしょうか。

戻る